Çevre şartları otomobilin 'kimyasını' değiştiriyor

Frost & Sullivan'ın araştırmasına göre otomotiv sektöründe metal ve plastik malzeme seçimi konusunda ciddi gelişmeler yaşanıyor. Maliyet avantajı,...

Frost & Sullivan'ın araştırmasına göre otomotiv sektöründe metal ve plastik malzeme seçimi konusunda ciddi gelişmeler yaşanıyor. Maliyet avantajı, yakıt verimliliği ve CO2 emisyonu bakımından üreticiler şimdilik her iki malzemeyi dengeli şekilde kullanıyor. Yeni teknolojik gelişmeler ise yakın gelecekte terazinin dengelerini değiştirebilir. 2010 yılında Türkiye?de faaliyetlerine başlayan dünyanın önde gelen araştırma ve danışmanlık kuruluşlarından Frost & Sullivan, Türkiye?de hazırladığı başta enerji, otomotiv, savunma ve sağlık olmak üzere çeşitli sektörlerde uzun vadeli pazar öngörülerini de kapsayan raporlarıyla uluslararası şirketlerin ve yatırım fonlarının Türkiye?deki faaliyetlerine yardımcı olmanın yanı sıra farklı sektörlerde birçok Türk firmasına özel araştırma ve danışmanlık hizmetleri vererek iç ve dış pazarlarda büyümelerine yardımcı olmayı sürdürüyor. Bu kapsamda Frost&Sullivan, Türkiye otomotiv sektörünü de yakından ilgilendiren otomotiv üretim malzemelerini masaya yatırıyor.

ÇEVRE İÇİN HAFİF ARAÇ, DÜŞÜK MALİYET, YÜKSEK VERİMLİLİK

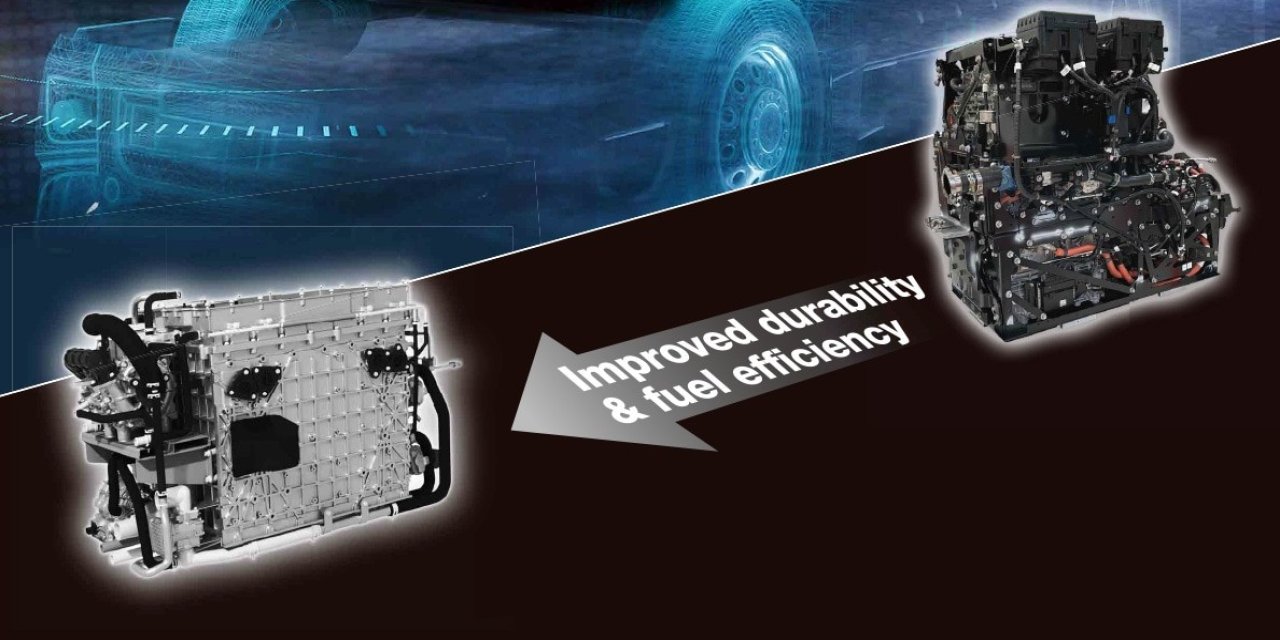

CO2 emisyon tüzüğüne bağlı olarak otomotiv endüstrisi motor küçültme, turbo şarj ve hafif ağırlık gibi malzeme seçimini doğrudan belirleyen alanlara yoğunlaşıyor. Aracın ağırlığında yüzde 10?luk bir azalma güç aktarma organlarının da küçültülmesine bağlı olarak yüzde 5 ila 7 oranlarında yakıt tasarrufu sağlıyor. Güç aktarma organlarında değişiklik yapılmıyorsa bu oran yüzde 3 ila 4 düzeyinde seyrediyor. Frost & Sullivan Kimyasal Malzeme ve Maddeler Analisti Shree Vidhyaa Karunanidhi, araçlardan kaynaklanan aşırı emisyonlara uygulanan yaptırımların, üreticilerin güvenlik ve performanstan ödün vermeden araç ağırlığının düşürülmesini sağlamak amacıyla her bir malzemeyi "bir tasarım değişkeni" olarak kullanmalarına yol açtığını belirtiyor. Karunanidhi, malzeme çalışmalarının; alüminyumun, gelişmiş yüksek dayanımlı çeliğin (AHSS) ve polipropilen (PP), poliamit ve poliüretan (PU) gibi bazı plastiklerin hafif ağırlıklı tasarım için tercih edilen seçenekler arasına girdiğini ifade ediyor.

Metaller dayanıklılıkları, geri kazanılabilirlikleri ve iyi maliyet performansları nedeniyle sektörün tercihlerinde öne çıkıyor. Orta büyüklükte tipik bir binek araçta, metaller araç ağırlığının yüzde 75?ini oluşturuyor. Bu oranın yaklaşık yüzde 60?ını geleneksel ve yüksek dayanımlı çelikler, yüzde 7?sini ise AHSS teşkil ediyor. Ağırlık olarak alüminyum yüzde 8-9 civarında bulunuyor. Ancak Karunanidhi, bir aracın hemen hemen tüm bileşenlerinde çelik ve plastikle rekabet eden plastiğin sağlıklı bir büyüme göstereceğini ileri sürüyor. Karunanidhi, yapısal metaller arasında en yüksek dayanım-ağırlık oranını sergileyen magnezyumun da (alaşım halinde) büyüme kaydedeceğini vurguluyor.

PLASTİK MALZEMELER SEKTÖRE NE SUNUYOR?

Plastiğin doğasında var olan özellikler otomotiv sektörüne önemli avantajlar sunuyor. Bu özellikler arasında hafif ağırlık, yüksek hacimler için düşük işleme maliyetleri ve mekanik tutturucu ihtiyacını ortadan kaldıran tek bir kompleks bileşen olarak üretim imkanı yer alıyor. Karunanidhi, tipik bir binek aracın plastik içeriğinin araç ağırlığının yüzde 8?ini oluşturduğu, plastik kullanımında bölgesel farklar görülebildiği ve kullanımda yüzde 11 oranla Avrupa'nın başı çektiğini ifade ediyor. Kullanılan toplam plastik içerisinde aracın iç kısmında kullanılan plastikler yüzde 48?e, dış kısmında kullanılan plastikler yüzde 27?ye, kaporta altında kullanılan plastikler ise yüzde 14?e karşılık geliyor. Elektrik ve kablo malzemeleri geriye kalan yüzde 11?lik bölümü oluşturuyor. Kaporta altı bileşenlerin başta Asya ve Latin Amerika olmak üzere iyi marjlar ve yüksek penetrasyon potansiyeli sunduğunu beliren Karunanidhi, Kuzey Amerika ve Avrupa gibi olgun piyasalarda plastiklerin yeni iç ve dış uygulamalarda yerlerini almaya başladığının altını çiziyor.

KAPORTANIN ALTINDAKİ PLASTİKLER

Hava giriş manifoldları, motor kapakları, radyatör uç depoları, valf kapakları ve yağ karteri modülleri gibi kaporta altı bileşenler; hafif ağırlıkları, sıcaklık ve kimyasal dirençlerinden dolayı PA6 ve PA66 kullanılarak imal ediliyor. Polifenilen sülfür (PPS) PA?dan daha iyi performans gösteriyor ve bu nedenle aracın ağırlığını düşürmek amacıyla metalin yerine geçecek bir alternatif olarak orijinal ekipman üreticileri (OEM) açısından güçlü bir aday görülüyor. Mevcut durumda tek dezavantajı ise yüksek fiyatı. PP; gösterge paneli, gösterge paneli taşıyıcıları, sütun giydirme, kapı cepleri, kapı panelleri, konsollar ve koltuklar gibi iç mekan bileşenlerinde de uygulanıyor. Tamponlar, tampon rüzgarlıkları, tavan/gövde rüzgarlıkları, marşbiyeller, karoser panelleri ve tekerlek kemeri kaplamaları PP?nin kullanıldığı dış uygulamalar olarak öne çıkıyor. PP'nin araç içeriğinin 64 kg?sine (141lb) karşılık geldiğini ifade eden Frost & Sullivan Kimyasal Malzeme ve Maddeler Analisti Karunanidhi, takviyeli PP?nin bazı kaporta altı ve dış parçalarda (bagaj kapağı) metallerin yerine kullanılmasının beklendiğini, 2017 yılına kadar PP içeriğinin 84 kg?ye ulaşacağını belirtiyor. Bununla birlikte, hibrit PU-PP köpüklerinde kullanımın yanı sıra oturma yeri uygulamalarında PU köpüğünün de yerini alıyor.

YAYGIN KULLANIM ALANI

Çoğu PA uygulaması kaporta altı bileşenlerde bulunuyor. İç segmentte, kapı kolları, hava yastığı düzeneğinin parçaları, gösterge panelleri, koltuk ve pedal kollarında PA6 ve PA66 kullanılıyor. Karunanidhi, ortalama PA içeriğinin 11 kg civarında olduğunu ve 2017?ye kadar şarj hava kanalları gibi kaporta altı uygulamalarda polimerlerin yerine geçerek 13 kg?ye çıkmasının beklendiğini ifade ediyor. Dış uygulamalarda ise, plastiğin A Sınıfı (yüksek estetik kalite) yüzey koşullarını karşılamak zorunda olmadığı durumlarda PA kullanılıyor. Köpük olarak PU az bir rekabetle oturma yeri uygulamalarını ele geçiriyor. Esnek PU köpükler en sık kullanılan ürün olarak öne çıkarken, sert PU köpükler gürültü, titreşim ve sertlik malzemeleri ile yalıtım gibi niş uygulamalarda kullanılıyor. PU; koltuklarda, kapı panellerinde, bagaj kaplamalarında, arka raflarda, merkez konsollarda, gösterge paneli trimlerinde, stepne tablalarında, direksiyonlarda, halı tabanlarında ve tavan döşemelerinde kullanılıyor. Ortalama PU araç içeriğinin 23 kg olduğunu belirten Karunanidhi, PU köpüklerinin yüzde 55 orana sahip olduğunu, kalanının ise sert PU olduğunu ifade ediyor.

Akrilonitril bütadiyen stiren (ABS) genellikle iç ızgaralar, trimler, tavan döşemeleri ve merkez konsollar gibi iç bileşenlerde kullanılıyor. Ancak Karunanidhi, bu özel plastiğin yerini P P'nin alacak gibi göründüğünü ileri sürüyor. Bu nedenle, ortalama ABS içeriğinin 10.5 kg?dan 9.5 kg?a düşmesi bekleniyor. ABS'nin boyanabilirlik ve diğer yüzeylere yapışmanın gerekli olduğu uygulamalarda tercih edilen plastik olmaya devam edeceğini belirten Karunanidhi, P P?nin ABS?nin yerine geçme tehditinden dolayı, ABS pazarının araç üretim oranından daha yavaş büyüyeceğini öngörüyor. Öte yandan, termoset pazarı hurdaya ayrılan araç yönetmeliğine ve bunun sonucu olan geri kazanılabilirliğe bağlı olarak OEM?lerden karışık bir yanıt alıyor. Japon Nissan, İtalyan Fiat ve Amerikalı Chrysler grubu gibi şirketler yönetmelikten dolayı termosetlerden uzaklaşırken, BMW, yeni BMW Megacity aracının şasisinde karbon fiber takviyeli kompozitleri tercih ediyor. Çamurluklar, kaporta ve bagaj kapağı gibi dış A Sınıfı gövde kapamaları/panelleri mükemmel kuvvet ve düşük ağırlık sağladıklarından ısıyla sertleşen kompozitler için temel uygulamalar olarak kalmaya devam ediyor. Araç başına termoset tüketiminin alüminyumdan kaynaklı artan rekabete bağlı olarak 4.2kg?dan 4.0kg?ın altına düşmesi bekleniyor.

PLASTİĞE TALEP ARTACAK

Frost & Sullivan Kimyasal Malzeme ve Maddeler Analisti Karunanidhi, küresel ölçekte binek araçlarda halihazırda 5.5m ton olan plastik talebinin 2017 yılına kadar 9.1m tona çıkmasını beklediğini, bu artışta en hızlı büyümenin PP?ye ait olacağının altını çiziyor. Karunanidhi'ye göre otomotiv endüstrisinin plastik talebi artmaya devam edecek. Nitekim bu malzemelere yönelik yüksek performanslı, yüksek dayanıklılıkta plastikler geliştirmek ve yeni uygulama alanları bulmak amacıyla OEM?ler için parça üreticileri ve plastik üreticileri tarafından önemli araştırmalar gerçekleştiriliyor. Hafif bir malzeme olan plastikler başka avantajlara da sahip olsalar, dayanıklılık eksiklikleri nedeniyle zorlu ve yapısal uygulamalarda kullanılmaları yönünde yeniden ele alınmaları gerektiğini ifade eden Karunanidhi, plastiklerin, otomotiv yapımında malzemelerin çoğunluğunu oluşturan metallere benzer bir talep almaları için daha çok yol kat edilmesinin zorunlu olduğunu vurguluyor. Otomotiv endüstrisi, dişliler gibi bileşenler için polioksimetilen (POM) gibi yüksek dayanıklılığa sahip plastiklerin geliştirildiğine şahit oluyor, ancak bunlar da metalin aksine maliyet etkin bir çözüm sunamıyor. Bu nedenle Karunanidhi, gelecekte plastiğin daha fazla kullanılabilmesi için dayanıklılık, çarpma mukavemeti ve maliyet gibi özelliklerin dengeli bir şekilde bir araya getirilmesi gerektiğinin altını çiziyor.

LOJİPORT

Türkçe karakter kullanılmayan ve büyük harflerle yazılmış yorumlar onaylanmamaktadır.